Cómo diseñar piezas para impresión 3D FDM

¿Cómo diseñar piezas para impresión 3D FDM?

¿Qué es el proceso de impresión 3D FDM?

La impresión 3D FDM es un proceso de fabricación aditiva que utiliza la técnica de extrusión de materiales. También conocida como fabricación con filamento fundido (FFF), FDM es la tecnología de impresión 3D más utilizada.

Como la tecnología de impresión 3D más asequible del mercado, el modelado por deposición fundida (FDM) es una excelente opción para la creación de prototipos rápidos y de bajo costo y se puede utilizar en una variedad de aplicaciones.

Como todos los métodos de fabricación, FDM tiene algunas limitaciones y restricciones sobre lo que se puede imprimir. Ahora cubrimos cómo ajustar su diseño para una calidad de impresión FDM óptima.

¿Cómo diseñar la impresión 3D FDM?

Para lograr los mejores resultados, tenga en cuenta las capacidades y limitaciones de FDM al diseñar una pieza para IMPRESIÓN 3D FDM.

puente

El puente en FDM ocurre cuando se requiere que la impresora imprima entre dos soportes o puntos de anclaje.

Como no hay nada sobre lo que construir, no se ofrece soporte para la capa inicial que se imprime y el material tiende a combarse. Los puentes suelen aparecer en agujeros de eje horizontal que se encuentran en las paredes de objetos o en la capa superior (o techo) de partes huecas.

Una solución es reducir la distancia del puente, pero el impacto de esto depende de las limitaciones de diseño de la pieza.

Otra solución para evitar la flacidez es incluir soporte. El soporte ofrece una plataforma temporal sobre la que construir la capa puente. El material de soporte se retira una vez finalizada la impresión, aunque puede dejar marcas o dañar la superficie donde se conectó el soporte a la pieza final.

Consideración clave del diseño:Debido a la naturaleza del FDM, siempre hay hundimientos o marcas del material de soporte, hasta cierto punto, a menos que el puente tenga menos de 5 mm.

Si se requiere una superficie lisa y nivelada, una solución avanzada es dividir el diseño en partes separadas o realizar algún tipo de posprocesamiento.

Orificio del eje vertical

FDM a menudo imprime orificios de eje verticales de tamaño insuficiente. El proceso de impresión de dichos agujeros y las razones de su reducción de diámetro se pueden resumir de la siguiente manera:

A medida que la boquilla imprime el perímetro del orificio del eje vertical, comprime la capa recién impresa sobre la capa de construcción existente para ayudar a mejorar la adhesión.

La fuerza de compresión de la boquilla deforma la forma de la capa circular extruida desde una forma redonda a una forma más ancha y plana.

Esto aumenta el área de contacto con la capa previamente impresa, mejorando la adherencia pero ampliando la sección de extrusión.

Esto da como resultado una apertura impresa más pequeña. Esta reducción puede ser un problema, especialmente cuando se imprimen orificios de diámetro pequeño, donde el efecto es mayor debido a la relación entre el diámetro del orificio y el diámetro de la boquilla.

La cantidad de tamaño insuficiente depende de la impresora, el software de corte, el tamaño del orificio y el material.

El programa de corte a menudo tiene en cuenta la reducción del diámetro de los orificios del eje vertical, pero la precisión puede variar. Es posible que se necesiten varias impresiones de prueba para lograr la precisión deseada. Si se requiere un alto nivel de precisión, puede que sea necesario perforar el agujero después de la impresión.

Consideración clave del diseño: Si el diámetro del orificio del eje vertical es crítico, la recomendación es imprimirlo con un tamaño insuficiente y luego perforar el orificio hasta obtener el diámetro correcto.

Sobresalir

Los problemas de voladizo son uno de los problemas de calidad de impresión FDM más comunes. Las cortinas se producen cuando una capa de material impreso sólo está parcialmente soportada por la capa inferior. Al igual que con los puentes, el soporte insuficiente proporcionado por la superficie debajo de la capa de construcción puede provocar una mala adhesión, hinchazón o curvatura de la capa.

Dependiendo del material, normalmente se pueden imprimir excedentes de hasta el 45% sin comprometer la calidad. Al 45%, la capa recién impresa está soportada por el 50% de la capa anterior. Esto crea suficiente soporte y adherencia para construir.

Por encima del 45%, se requiere soporte para garantizar que la capa recién impresa no se abulte hacia abajo y se aleje de la boquilla.

Otro problema que surge al imprimir voladizos es el rizado. Las capas recién impresas se vuelven cada vez más delgadas en los bordes que sobresalen. Esto provoca un enfriamiento desigual, lo que hace que se deforme hacia arriba.

Consideraciones clave de diseño: Puede superar las limitaciones de los voladizos utilizando soportes para ángulos de pared superiores al 45%. Para voladizos más grandes que requieren soporte, aparecerán marcas en la superficie final a menos que se procesen posteriormente.

Esquinas

Dado que las boquillas de impresión FDM son redondas, los radios de las esquinas y los bordes son iguales al tamaño de las boquillas. Esto significa que las características nunca serán perfectamente cuadradas.

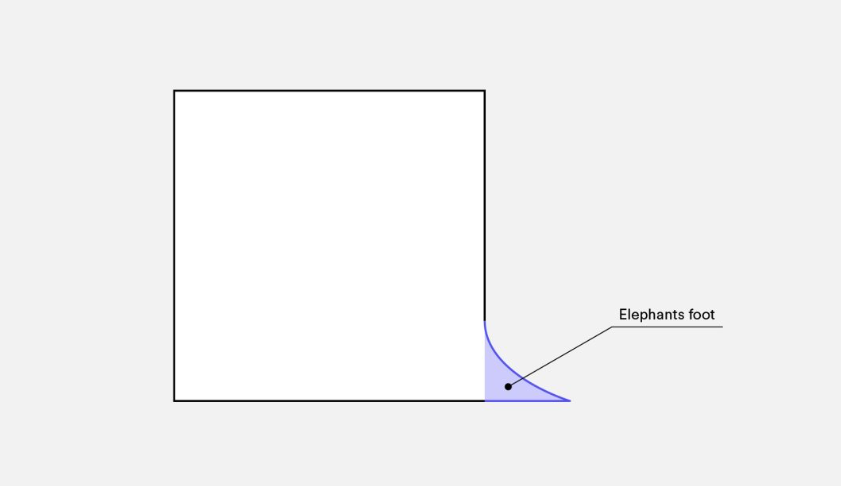

La primera capa de impresión es especialmente importante para bordes y esquinas afilados. Como se analizó anteriormente para los orificios verticales, para cada capa impresa, la boquilla comprime el material impreso hacia abajo para mejorar la adhesión. Para la capa de impresión inicial, esto crea un destello a menudo llamado"pata de elefante."

El ensanchamiento sobresale más allá de las dimensiones especificadas y afecta la capacidad de ensamblar la pieza FDM.

Otro problema común con la impresión FDM de la primera capa es la deformación. En comparación con el PLA, el ABS es más propenso a deformarse debido a las temperaturas de impresión más altas. La capa inferior es la primera capa que se imprimirá. Se enfría mientras otras capas térmicas se imprimen encima. Esto da como resultado un enfriamiento desigual y puede hacer que la capa base se aleje de la placa de construcción a medida que se encoge.

Agregar chaflanes o radios a lo largo de los bordes de las piezas que entran en contacto con la placa de construcción puede reducir el impacto de estos problemas. Esto también facilita la extracción de componentes de la placa de construcción una vez completada la impresión.

Consideración clave del diseño: Si el ensamblaje o las dimensiones generales son fundamentales para la funcionalidad de la pieza FDM, incluya un chaflán o radio del 45% en todos los bordes que entran en contacto con la placa de la plataforma de construcción.

pasador vertical

Los pines verticales a menudo se imprimen utilizando FDM cuando es necesario ensamblar o alinear piezas. Es fundamental conocer el tamaño de los pines verticales que FDM puede imprimir con precisión, ya que estas características suelen ser útiles.

Se imprimen tacos grandes (de más de 5 mm de diámetro) con perímetro y acolchado para proporcionar una conexión fuerte con el resto de la impresión.

Los tacos de menor diámetro (menos de 5 mm de diámetro) pueden consistir únicamente en impresión periférica sin relleno. Esto crea una discontinuidad entre el resto de la impresión y los pines, lo que resulta en una conexión débil que puede romperse fácilmente. En el peor de los casos, es posible que un alfiler pequeño no se imprima en absoluto porque no hay suficiente material de impresión para que se adhiera la capa recién impresa.

La calibración adecuada de la impresora (incluida la altura óptima de la capa, la velocidad de impresión, la temperatura de la boquilla, etc.) a menudo reduce la probabilidad de que falle el pin. Agregar un radio a la base del pasador elimina las concentraciones de tensión en ese punto y aumenta la resistencia. Para pines críticos de menos de 5 mm de diámetro, la mejor solución pueden ser pines disponibles en el mercado insertados en orificios impresos.

Consideración clave del diseño: Si su diseño contiene alfileres de menos de 5 mm de diámetro, agregue un pequeño filete en la parte inferior del alfiler. Si la funcionalidad es crítica, considere incluir un orificio en el diseño en la ubicación del pasador, taladre el orificio al tamaño correcto e inserte los pasadores disponibles en el mercado.

Consejos para el diseño FDM avanzado

Al imprimir con FDM, considere cómo reducir la cantidad de soporte requerido, la orientación de la pieza y la dirección en la que se construye la pieza en la plataforma de construcción.

Dividiendo tu modelo

Dividir un modelo a menudo puede reducir su complejidad, ahorrando costos y tiempo. Los salientes que requieren una gran cantidad de soporte se pueden eliminar simplemente dividiendo una forma compleja en secciones que se imprimen individualmente. Si lo desea, las secciones se pueden pegar una vez que se completa la impresión.

Orientación del agujero

La mejor manera de evitar el soporte de los agujeros es cambiando la orientación de la impresión. La eliminación del soporte en los orificios del eje horizontal a menudo puede resultar difícil, pero girar la dirección de construcción al 90% elimina la necesidad de soporte. Para componentes con múltiples orificios en diferentes direcciones, priorice los orificios ciegos, seguidos de los orificios con diámetros de menor a mayor y luego la importancia del tamaño del orificio.

dirección de construcción

Debido a la naturaleza anisotrópica de la impresión FDM, comprender la aplicación de un componente y cómo se construye es fundamental para el éxito de un diseño. Los componentes FDM son inherentemente más débiles en una dirección debido a la orientación de las capas.

Mejores prácticas de impresión 3D FDM

Si el puente supera los 5 mm, es posible que se produzcan hundimientos o marcas en el material de soporte. Dividir el diseño o posprocesarlo puede eliminar este problema.

Para diámetros de orificios verticales críticos, taladre los orificios después de imprimir para obtener una mayor precisión.

Agregar soportes permitirá que la impresora FDM imprima ángulos de pared superiores al 45%.

Incluya un chaflán o radio de 45% u00b0 grados en todos los bordes de la pieza FDM que entran en contacto con la placa de construcción.

Para aplicaciones con pequeños pasadores verticales, agregue un pequeño filete en la parte inferior o considere insertar pasadores disponibles en el mercado en los orificios impresos.

Dividir el modelo, reorientar los agujeros y especificar direcciones de construcción son factores que pueden reducir costos, acelerar el proceso de impresión y aumentar la solidez del diseño y la calidad de impresión.